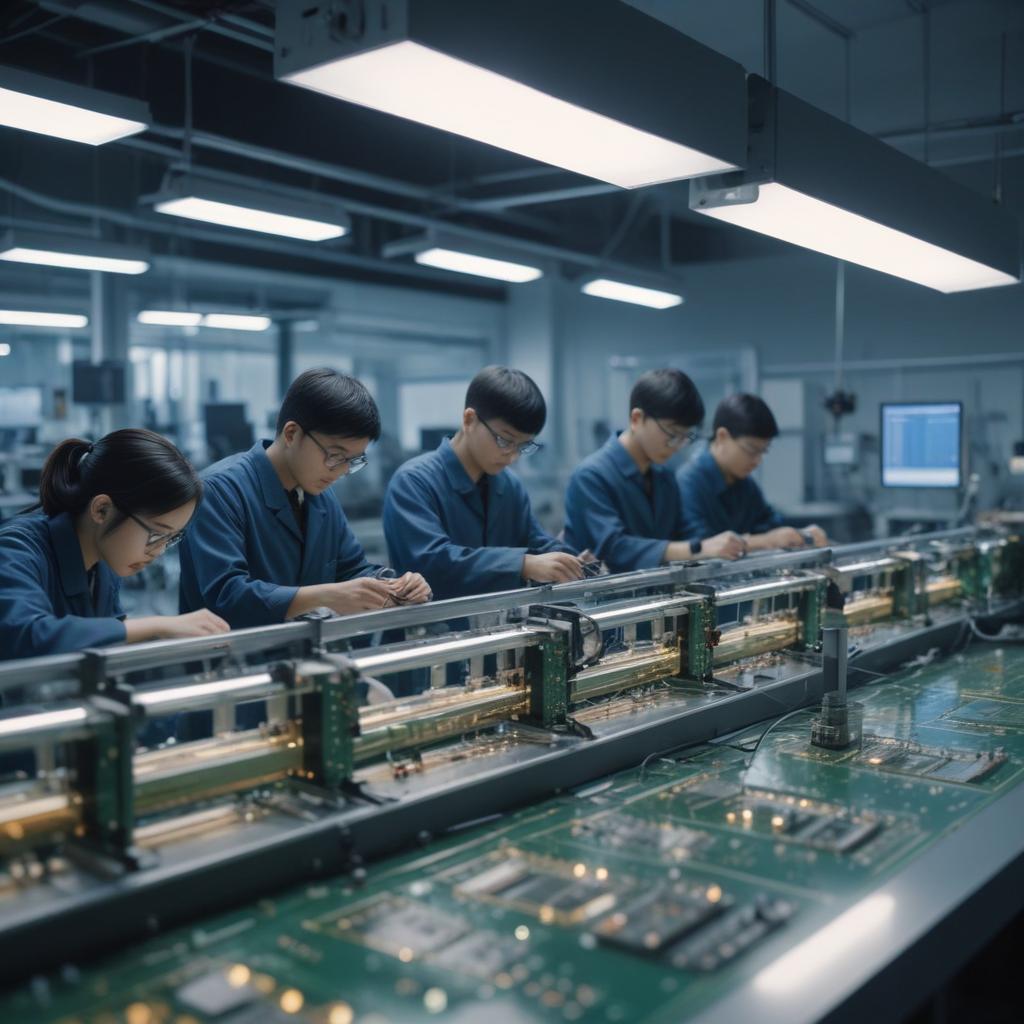

Современное производство печатных плат представляет собой совокупность технологических процессов, направленных на создание многослойных электронных структур с заданной точностью и надёжностью.

Изучение основных этапов позволяет понять принципы формирования слоёв, требований к геометрии трасс и долговечности готовой продукции. Подробнее можно обратиться к ресурсу https://xelectronics.ru/uslugi/proizvodstvo-pechatnyh-plat/.

Проектирование и подготовка материалов

Проектирование схемы и трассировка

Проектирование начинается с анализа функциональных требований к плате: числа узлов, плотности размещения элементов, ограничений по тепловому режиму и электромагнитной совместимости. При разработке трассировки учитываются критичные участки, через которые проходят мощные цепи, и зоны с повышенной чувствительностью к помехам. В процессе формируются требования к размерности слоёв, допускам по углам и радиусам закругления, а также к размещению тестовых цепей и управляющих каналов.

Выбор материалов и слоёв

Выбор связочного материала включает медную фольгу соответствующей толщины, базовую диэлектрику и защитные покрытия. Подбираются композиционные материалы и клеевые слои, печатная маска и шелкография. При этом учитываются термические параметры сборки, химическая устойчивость к используемым процессам и совместимость материалов на протяжении всего жизненного цикла платы.

Производственный цикл и технологии

Нанесение медной фольги и подготовка поверхности

Базовый слой проводимости формируется за счёт нанесения медной фольги на заданную основу. Затем выполняются операции по очистке поверхности, выравниванию шероховатости и подготовке к последующим стадиям, включая травление и обработку точек контактов. Важной частью является обеспечение однородности толщины меди и избегание дефектов на раннем этапе, что влияет на надежность пайки и электрические характеристики.

Ламинирование, сверление и трассировка

Ламинирование включает формирование многослойной структуры платы из нескольких слоёв материалов и медной раскладки. Далее производятся сквозные отверстия (vias) с последующим анодированием и металлированием стенок. Трассировка выполняется с помощью фотолитографии и травления, что позволяет сформировать проводящие пути нужной геометрии. После обработки слои проходят контроль резистивности и целостности соединений.

| Слой | Материал | Примечания |

|---|---|---|

| База | FR-4 или аналог | Основа для диэлектрика |

| Медная плёнка | Copper 18–35 мкм | Основной проводник |

| Покрытие | Защитная маска, шелкография | Защита контактных зон |

Контроль качества и тестирование

Электрические испытания

Контроль включает проверку целостности цепей, отсутствия замыкания между соседними дорожками и соответствие требуемым значениям импеданса. Выполняются тесты на прохождение сигнала, измерение сопротивлений и проверка тепловых режимов под нагрузкой. Результаты фиксируются в протоколах, где указываются допуски и условия повторяемости.

Оптический контроль и маркировка

Автоматизированный оптический контроль выявляет дефекты на этапах вырезки, нанесения печати и сборки. Дополнительно применяются методы неразрушающего контроля, включая контроль по геометрии слоёв и сквозных отверстий. Маркировка выполняется с учётом требований к надписям и устойчивости к внешним воздействиям в условиях эксплуатации.

Качество готовой печатной платы оценивается по совокупности факторов: точности геометрии, целостности слоёв, надёжности соединений и соответствию требованиям по долговечности. В строгих рамках регламентируются процессы проверки и документирования, что обеспечивает повторяемость результатов на серийном и массовом производстве.

В условиях современного рынка производственные мощности и методики держатся на постоянном цикле улучшения, включающем модернизацию оборудования, обновление материалов и оптимизацию контрольных процедур. Такой подход способствует устойчивому выпуску плат с заданными параметрами и минимальными отклонениями.